新エネルギー車(EV、PHEV、HEV)の分野では、高電圧ケーブルの材質選択が車両の安全性、耐久性、性能を左右します。架橋ポリエチレン(XLPE)とシリコーンゴムは最も一般的な絶縁材料ですが、高温性能、絶縁特性、機械的強度などにおいて大きな違いがあります。

全体的に、両者XLPE自動車の内装ケーブルには、プラスチックやシリコンゴムが広く使用されています。では、新エネルギー車の高電圧ケーブルにはどちらの素材が適しているのでしょうか?

新エネルギー車用の高電圧ケーブルに高性能絶縁材料が必要なのはなぜですか?

新エネルギー車の高電圧ケーブルは、主にバッテリーパック、モーター、電子制御システム、充電システムに使用され、動作電圧は600V~1500V、あるいはそれ以上になります。

これにはケーブルに次の要件があります。

1) 優れた絶縁性能で電気破壊を防ぎ、安全性を確保します。

2) 優れた耐高温性により、過酷な動作環境にも耐え、絶縁劣化を防止します。

3) 機械的ストレス、曲げ、振動、摩耗に対する強い耐性。

4) 優れた耐化学腐食性により、複雑な環境に適応し、耐用年数を延ばします。

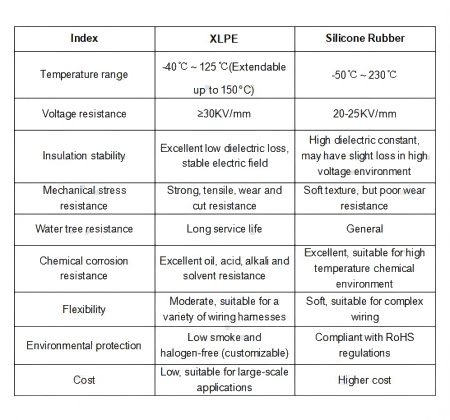

現在、新エネルギー車の高電圧ケーブルの絶縁層には、主にXLPEまたはシリコーンゴムが使用されています。以下では、これら2つの材料を詳しく比較します。

表から、XLPE は耐電圧性、機械的強度、耐老化性、コスト管理の面で優れている一方、シリコン ゴムは耐高温性と柔軟性の面で優れていることがわかります。

新エネルギー車の高電圧ケーブルに XLPE が選ばれる理由は何ですか?

1) 優れた絶縁性能:XLPE絶縁材は、シリコーンゴムに比べて高い絶縁耐力(30kV/mm以上)を有しており、高電圧環境における絶縁破壊リスクに対する耐性が優れています。さらに、XLPE絶縁材は誘電損失が低いため、長期にわたって安定した性能が確保され、新エネルギー車の電源システムに適しています。

2) 優れた機械的特性:走行中、車体からの振動によりケーブルに機械的ストレスがかかる可能性があります。XLPEは、シリコンゴムに比べて引張強度、耐摩耗性、耐切断性に優れているため、長期使用に適しており、メンテナンスコストを削減できます。

3) 優れた耐老化性:XLPE絶縁材は水トリー劣化に対する優れた耐性を備えており、高湿度・高電界環境下でもケーブルの安定性を維持します。これは新エネルギー車、特に高電圧バッテリーパックや急速充電システムなどの高負荷用途において極めて重要です。

4) 配線要件を満たす適度な柔軟性:XLPEはシリコーンゴムと比較して適度な柔軟性を備え、配線の柔軟性と機械的強度のバランスが取れています。車載高電圧ハーネス、モーター制御ライン、バッテリーパック接続などの用途において優れた性能を発揮します。

5) コスト効率が高い:XLPEはシリコンゴムよりもコスト効率が高く、大量生産に適しています。新エネルギー車の高圧ケーブルの主流材料となっています。

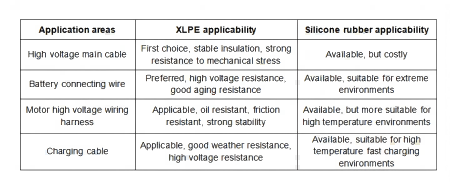

アプリケーションシナリオ分析:XLPE vs シリコーンゴム

XLPE は、優れた耐電圧性、機械的強度、コスト上の利点を備えているため、新エネルギー車用の高電圧ケーブルの用途においてより競争力があります。

新エネルギー車技術が進歩するにつれ、XLPE 材料もアプリケーション シナリオのより高い要求を満たすためにアップグレードされています。

1) 耐高温XLPE(150℃~200℃):次世代の高効率電動駆動システムに最適です。

2) 低煙ゼロハロゲン架橋ポリエチレン(LSZH):新エネルギー車の環境基準に適合しています。

3) 最適化されたシールド層: 電磁干渉 (EMI) に対する耐性を強化し、車両の全体的な電磁両立性 (EMC) を向上させます。

XLPEは、優れた絶縁性能、耐電圧性、機械的強度、そしてコスト優位性により、新エネルギー車向け高電圧ケーブル分野で支配的な地位を占めています。シリコーンゴムは極度の高温環境に適していますが、コストが高いため、特殊なニーズには適しています。新エネルギー車の主流の高電圧ケーブルとしては、XLPEが最適な選択肢であり、バッテリーハーネス、高電圧モーターケーブル、急速充電ケーブルなどの主要分野に幅広く適用できます。

新エネルギー自動車産業の急速な発展を背景に、企業はケーブルの安全性と耐久性を確保するために、高電圧ケーブル材料を選択する際に、アプリケーションシナリオ、耐熱要件、コスト予算などの要素を考慮する必要があります。

投稿日時: 2025年2月28日