耐低温ケーブル(通称「耐寒ケーブル」)は、極低温環境向けに設計された特殊ケーブルの一種です。その特長は、特殊な耐低温材料を使用することで、-40℃から-60℃といった過酷な環境下でも優れた電気的・機械的特性を維持できることです。一方、標準ケーブルはこのような環境下では性能が急速に低下し、安全で信頼性の高い動作を保証することができません。

1. 根本的な違い:材料の選択

材質はケーブルの低温耐性を決定する中心的な要素であり、主に絶縁体と被覆に反映されます。

断熱材

耐低温ケーブル:フッ素ポリマー、ポリウレタン(PU)、低温改質PVC、低温架橋ポリエチレン(XLPE)などの特殊な絶縁材料を採用しています。これらの材料は、低温柔軟性を備えた分子構造を有しており、極寒条件下でも絶縁層のひび割れや収縮を防ぎます。

標準ケーブル: 通常は標準のPVCまたはXLPE低温で急速に硬化して脆くなり、絶縁不良を引き起こします。

外装材

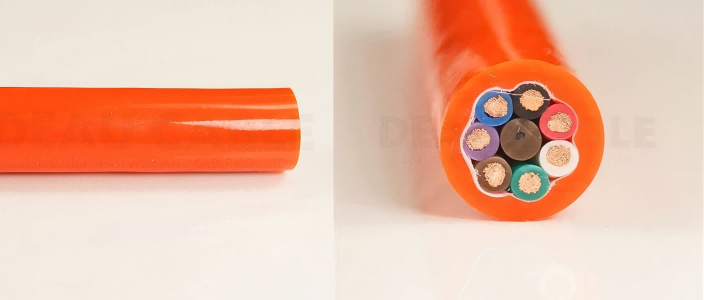

耐低温ケーブル:外側のシースには、ニトリルゴム、クロロプレンゴム(CR)、EPDM、熱可塑性ポリウレタン(TPU)、または特別に配合された低温耐性の材料が使用されることが多い。LSZH材料これらの素材は耐寒性だけでなく、耐摩耗性、耐油性、耐紫外線性、耐候性にも優れており、ケーブルを総合的に保護します。

標準ケーブル: シースは主に標準 PVC またはポリエチレン (PE) で作られており、低温と複雑な環境の複合ストレスにより劣化やひび割れが発生しやすく、保護機能が失われます。

2. 構造と性能の違い

材料特性に基づいて、2 種類のケーブルは構造設計と最終的なパフォーマンスに大きな違いを示します。

導体と構造設計

耐低温ケーブル:

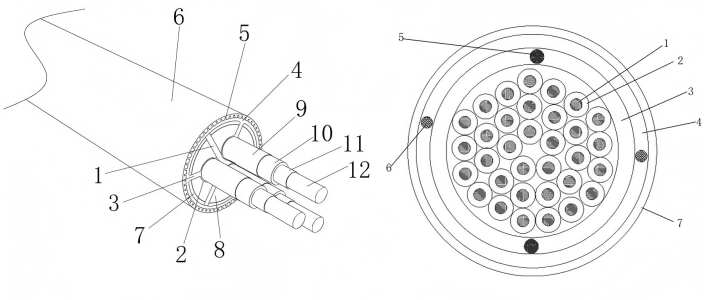

導体: 多くの場合、多重撚り、極細、細かく束ねられた無酸素銅または錫メッキ銅線が使用され、ケーブルの柔軟性と耐酸化性が大幅に向上します。

構造: 最適化されたコアレイ長さと、引張繊維、ねじれ防止層、またはバッファ層の追加により、曲げ、ねじれ、および衝撃に対する耐性を強化し、可動用途に適しています。

標準ケーブル: 構造は主に周囲温度での静的設置用に設計されており、導体の撚り合わせの柔軟性が低く、機械的な補強が少なくなっています。

主要パフォーマンス比較

耐低温ケーブル:

機械的性能: 極寒下でも高い柔軟性、高い引張強度、曲げ疲労耐性を維持します。

電気性能: 優れた導電性を備え、安定した絶縁抵抗と耐電圧レベルを維持できます。

環境耐性: 優れた耐摩耗性、耐薬品腐食性、耐候性を備えています。

標準ケーブル:

機械的性能: 低温では柔軟性が失われ、シースと絶縁体が割れやすくなり、機械的損傷を受けやすくなります。

電気性能: 絶縁抵抗が大幅に低下し、故障のリスクが高まり、重大な安全上の危険が生じる可能性があります。

3. アプリケーションシナリオと経済的考慮

パフォーマンスの違いは、それぞれの応用分野と経済的実現可能性を直接決定します。

アプリケーションシナリオ

耐低温ケーブル: 極地、工業用冷蔵施設、高地、船舶のデッキ、屋外風力発電、深海設備、冶金、石油化学、航空宇宙、南極研究などの分野に必要な選択肢です。

標準ケーブル: 屋内配電、および温帯気候帯やその他の周囲温度環境にある通常の産業用建物や民間の建物にのみ適しています。

設置とメンテナンス

耐低温ケーブル: 低温設置用に設計されており、場合によっては予熱対策を講じて使用できるため、設置の利便性が高く、システムの信頼性が高まり、メンテナンス頻度が低くなります。

標準ケーブル: 低温環境での設置は、絶縁層に永久的な損傷を与えやすく、その後のメンテナンス コストが高額になる可能性があるため、固く禁じられています。

コスト分析

耐低温ケーブル:特殊な材料と複雑なプロセスを使用しているため、初期調達コストは高くなります。しかし、設計された環境下では信頼性の高い性能と長寿命を実現し、総所有コスト(TCO)の低減につながります。

標準ケーブル: 初期コストは低いですが、低温環境で誤って使用すると、故障、ダウンタイム、安全上の事故が頻繁に発生し、全体的なコストが高くなります。

まとめ

耐低温ケーブルと標準ケーブルのどちらを選択するかは、コストのみに基づく単純な決定ではなく、アプリケーション環境の温度条件によって根本的に決定されるシステムエンジニアリング上の決定です。低温環境における電力システムの安全、安定、そして長期的な運用を確保するための第一の前提条件は、適切なケーブルの選択です。

投稿日時: 2025年11月28日