1. マイカテープ鉱物絶縁コルゲート銅被覆ケーブル

マイカテープ鉱物絶縁コルゲート銅被覆ケーブルは、銅導体、マイカテープ絶縁体、銅被覆の組み合わせ処理で作られており、優れた耐火性、長い連続長さ、過負荷容量、優れた経済性などを備えています。

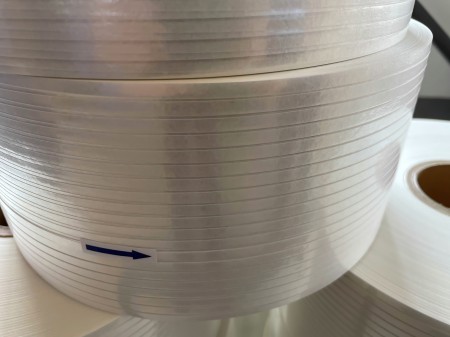

マイカテープ鉱物絶縁コルゲート銅被覆ケーブルの製造工程は、銅線または銅棒の連続焼鈍から始まり、複数の銅線を撚り合わせ、導体を耐高温性の合成マイカテープ(焼成マイカテープはハロゲンフリー、低煙、低毒性製品に使用できます)、絶縁層には無アルカリガラス繊維を充填し、ケーブル全体を耐熱合成マイカテープで包み、保護層を形成します。銅シースは、銅テープを縦方向に巻き付けた後、銅管に溶接され、連続圧延コルゲート成形されます。金属シースの特定の要件は露出させず、外側にポリオレフィン(低煙、ハロゲンフリー)シース層を追加することができます。

酸化マグネシウム絶縁ケーブルと比較すると、マイカテープ絶縁コルゲート銅シースケーブル製品は、耐火性能が比較的近いことに加え、連続長が長く、95mm²以内であれば多芯一括ケーブル化も可能で、大型ケーブルコネクタの欠点を克服しています。しかし、コルゲート銅管の溶接部は割れやすく、押し出し変形や単層マイカ絶縁体による先天的な構造欠陥も発生しており、設置工程能力に対する要求は依然として非常に高いです。

マイカテープ絶縁コルゲート銅シースケーブルの制御ポイントは、耐熱マイカテープ材料の選択と銅シースケーブルの溶接および圧延プロセスです。耐熱マイカテープ材料の選択は、製品の耐火性能に直接影響します。マイカテープが多すぎると材料の無駄が生じ、少なすぎると耐火性能が得られません。銅ジャケットの溶接がしっかりしていないと、コルゲート銅管の溶接部に亀裂が生じやすくなります。同時に、圧延の深さもプロセス制御の鍵であり、圧延の深さと銅ジャケットのピッチの違いは、銅ジャケットの実際の断面積の違いにつながり、銅ジャケットの抵抗に影響を与えます。

2. セラミックシリコンゴム(鉱物)絶縁耐火ケーブル

セラミックシリコンゴムミネラル絶縁耐火ケーブルは、絶縁体と酸素絶縁層にセラミックシリコンゴム複合材料を使用した新しいタイプの耐火ケーブルです。常温下では通常のシリコンゴムと同等の柔らかさを保ち、500℃以上の高温下ではセラミック製の硬質シェルを形成します。同時に、絶縁性能を維持し、火災発生時でもケーブルラインは一定時間正常な動作を維持できるため、救助活動を支援し、人命や財産の損失を最小限に抑えることができます。

セラミックシリコーンゴム鉱物絶縁耐火ケーブルは、耐火絶縁層(セラミックシリコーンゴム複合材料)導体をケーブルコアとし、ケーブルコア間にはセラミックシリコーンゴム複合材料などの耐高温充填層と、追加の保護層を設け、ケーブルの外観を損なわない外被層を備えています。 このタイプの製品の特徴は、耐火絶縁層がセラミック耐火シリコーンゴムで作られており、アブレーション後に形成された硬い殻は依然として電気絶縁性を持ち、送電線と配電線を火炎浸食から保護し、電力と通信のスムーズな流れを確保し、火災発生時に人員の避難と救助に貴重な救助時間を勝ち取ることができます。 セラミック難燃性製品には、主にセラミック難燃性シリコーンゴム、セラミック難燃性複合テープ、セラミック難燃性充填ロープなどがあります。

セラミックシリコーンゴムは、室温では無毒、無味、優れた柔軟性と弾力性を有し、500℃以上の高温では、その有機成分が短時間で硬いセラミック状の物質に変化し、良好な絶縁バリア層を形成します。燃焼時間の増加、温度上昇に伴い、その硬度はより顕著になります。セラミック化シリコーンゴムは優れた基本加工特性も備えており、従来の連続加硫生産ラインで製造できます。ケーブルの隙間と絶縁部にはセラミック化シリコーンゴムが使用され、酸素を根本的に遮断します。また、連動する外装シースによって柔軟な蛇行管シースが形成され、ラジアル圧力に耐え、ケーブルを外部の機械的損傷から保護します。

セラミックシリコンゴム鉱物絶縁耐火ケーブルの製造プロセスの主な管理ポイントは、主にセラミックシリコンゴムの加硫および連結外装プロセスにあります。

セラミックシリコーンゴムは、高温シリコーンゴム(HTV)の主原料であり、メチルビニルシリコーンゴム110-2にホワイトカーボンブラック、シリコーンオイル、磁器粉などの添加剤を加えて混合した後、ダブル24加硫機に投入します。未加硫のため白色ペースト状の固体となり、成形性が悪いため、押出機の温度を一定の低温に保つ必要があります。この温度を超えると、接着剤が熟成する現象が発生し、脱ガムと絶縁層の損傷につながります。また、セラミックシリコーンゴムの靭性が低いため、スクリューで接着剤に運ぶことができず、スクリュー内の接着剤に隙間ができ、これも脱ガム現象を引き起こします。上記の問題を回避するために、押出機に対応するツールをどのように構成するか、押出機の低温状態をどのように維持するか、スクリュー内のゴム材料に隙間がないようにするかが、絶縁層の品質を確保する鍵となっています。

インターロッキングアーマーは、非標準のエッジフックを備えた螺旋管で成形されます。そのため、生産においては、様々な仕様に応じて適切な金型をどのように構成するか、インターロッキングアーマーに使用するストリップの幅と厚さが、締まりの不足などの工程上の問題の発生を左右する鍵となります。

投稿日時: 2024年10月23日